Cadangan Penyelesaian

Ciri penyahbuih yang sangat baik, mengekalkan pemegang yang selesa

Cadangan keputusan untuk produk optimum DESOPON SK70

Apakah buih itu?

Mereka adalah sihir yang terapung di atas pelangi;

Mereka adalah kilauan menawan pada rambut orang tersayang kita;

Ia adalah denai yang ditinggalkan apabila seekor ikan lumba-lumba menyelam ke lautan biru yang dalam…

Bagi penyamak kulit, buih disebabkan oleh rawatan mekanikal (di dalam dram atau oleh dayung), yang merangkum udara di dalam komponen surfaktan bendalir kerja dan membentuk campuran gas dan cecair.

Buih tidak dapat dielakkan semasa proses hujung basah. Ini kerana, dalam proses hujung basah, terutamanya peringkat penyamakan semula, air, surfaktan dan rawatan mekanikal adalah tiga faktor utama penyebab buih, namun ketiga-tiga faktor ini wujud hampir sepanjang proses.

Antara tiga faktor tersebut, surfaktan merupakan salah satu bahan penting yang digunakan semasa proses penyamakan. Pembasahan kerak yang seragam dan stabil serta penembusan bahan kimia ke dalam kerak bergantung padanya. Walau bagaimanapun, sejumlah besar surfaktan boleh menyebabkan masalah buih. Terlalu banyak buih boleh menyebabkan masalah dalam proses penyamakan. Contohnya, ia mungkin menjejaskan penembusan, penyerapan, dan penetapan bahan kimia yang sekata.

DESOPON SK70

Prestasi penyahbuih yang sangat baik

DESOPON SK70 ialah 'penyelamat yang tidak terkalahkan' dalam proses penyamakan, apabila sejumlah besar buih dihasilkan, keupayaannya untuk menghilangkan buih dengan cepat dan berkesan membantu bendalir kerja kembali ke keadaan asalnya, dan membantu mewujudkan struktur yang stabil, sekata dan sangat berkesan, bagi memastikan kestabilan, kerataan dan kesan pewarnaan kerak yang cemerlang dan seragam.

Walau bagaimanapun, jika anda berpendapat DESOATEN SK70 sama seperti fatliquor lain yang mempunyai ciri-ciri menghilangkan buih, maka anda sama sekali memandang rendah terhadapnya. Kerana, seperti yang telah kami sebutkan sebentar tadi, ia adalah 'penyelamat yang tidak terkalahkan'!

DESOPON SK70

Kebolehan mengekalkan rasa tangan yang baik

Seperti yang kita sedia maklum, salah satu fungsi utama fatliquor adalah untuk memberikan kelembutan yang diperlukan kepada kerak. Bagi kebanyakan kerak selepas proses pengeringan, kelembutannya biasanya diuji (secara manual atau menggunakan instrumen), pengujian biasanya dilakukan sejurus selepas proses pengeringan. Malah, sesetengah juruteknik mendapati bahawa tahap kelembutan kerak berkurangan dari semasa ke semasa.

Contohnya, kerak yang diuji tiga bulan kemudian adalah lebih keras daripada kerak tiga bulan yang lalu. (kadang-kadang ia tidak begitu ketara kerana kerak selepas diuji akan melalui beberapa siri proses kemasan.)

Tidak sukar bagi produk fatliquor untuk menjadikan kerak lembut dan fleksibel, apa yang sukar adalah untuk membantu mengekalkan kelembutan dan daya tahan kerak untuk jangka masa yang panjang.

Sama seperti seni penyamakan, perkara utama untuk mencapai teknologi penyamakan yang berkesan adalah sentiasa memberi manfaat kepada proses penyamakan, kulit dan penyamakan kulit.

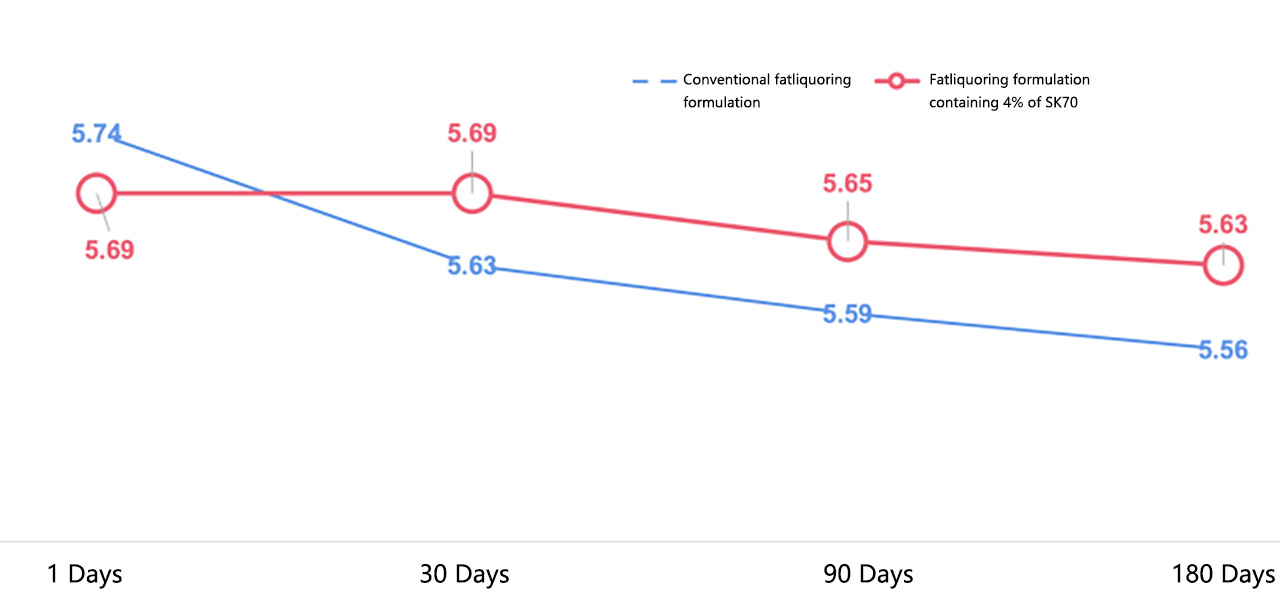

Berkenaan dengan masalah ini, melalui tempoh penyimpanan sampel yang lama dan ujian berulang, telah disahkan bahawa sampel kerak selepas menggunakan DESOPON SK70 mempunyai kecenderungan peningkatan kelembutan.

dalam tempoh masa tertentu:

Dengan ujian lanjut, dengan menambah DESOPON SK70 semasa proses penyamakan, pengekalan kelembutan kerak juga telah bertambah baik dengan ketara:

/pemegang yang hebat

/tahan lasak penuaan yang luar biasa

/kebolehan membetulkan yang baik

/kesan pewarnaan yang cemerlang

/penyelenggaraan pemegang yang baik dengan cemerlang

/prestasi penyahbuih yang berkesan

dll……

Keputusan akan diteruskan dengan penyelidikan dan pembangunan bahan kimia kulit yang lestari. Kami akan terus meneroka dari pelbagai sudut, sifat fizikokimia bahan yang berbeza apabila digunakan pada kulit dan kesan deria kulit selepas menggunakan produk tertentu. Kami yakin bahawa 'tumpuan dan pengabdian' akan menjana produktiviti, dan kami juga menantikan keperluan dan maklum balas anda.

Pembangunan lestari telah menjadi bahagian yang sangat penting dalam industri kulit, perjalanan menuju pembangunan lestari masih panjang dan penuh dengan cabaran.

Sebagai sebuah perusahaan yang bertanggungjawab, kami akan memikul tanggungjawab ini dan berusaha dengan gigih dan gigih ke arah matlamat akhir.

Terokai lebih lanjut